JIT, auch „bedarfssynchrone Produktion“

Dispositionsverfahren zur Materialbeschaffung, in dem in der Regel mittels Rahmenverträgen und mit Hilfe der IT unterstützten Lieferabrufen (z.B. durch EDI) eine zeitgenaue Anlieferung von Bedarfsmaterial erreicht wird, um am Bedarfs-Ort eine Lagerhaltung möglichst zu vermeiden. Beste deutsche Übersetzung: Lagerlose Fertigung. Kanban ist eine Untermenge von JIT, die weit höhere Ansprüche an die Methode stellt. (Behältergröße als Losgröße, minutengenaue Anlieferung u.a.). Für beide Methoden ist eine neue Art der partnerschaftlichen Zusammenarbeit aller Beteiligten Voraussetzung.

Quelle: Helfrich, Christian: Praktisches Prozess-Management – Vom PPS-System zum Supply Chain Man-gement. Hanser Verlag

Fertigung entsprechend der Nachfrage: Es wird nur hergestellt, was gebraucht wird, und zwar zum richtigen Zeitpunkt und in der gewünschten Menge. Das Prinzip der Produktionssynchronität spiegelt sich bei Kanban in den Philosophien von Just-in-Time und Just- in-Sequence wider. Der Unterschied zwischen Just-in-Time und Just-in-Sequence ist darin zu sehen, dass bei JiT der Versuch unternommen wird, mit einem „Nullbestand“ auszukommen, indem die Vorräte des Herstellers auf vorgelagerte Wertschöpfungsstufen überwälzt werden. Just-in- Sequence bedeutet, die Bandgeschwindigkeit ständig wechselnd an die jeweilige Kundennachfrage dynamisch anzupassen. Wenn die Bedarfe plötzlich umschwenken, sind Bestände zwar nicht erwünscht, aber temporär durchaus erlaubt.

Quelle: Werner, Hartmut: Supply Chain Management – Grundlagen, Strategien, Instrumente und Controlling

Geschichte des JIT

Das JIT-Konzept hat seinen Ursprung beim japanischen Automobilhersteller Toyota. Es war in den 1950er Jahren ein Teil des Toyota Produktionssystem (TPS) – welches erst im Nachhinein so genannt wurde.

Laut Taiichi Ohno, dem die Idee zu JIT zugeschrieben wird, begann die Innovation in Richtung JIT 1945, als der damalige Präsident von Toyota, Toyoda Kiichiro, verlangte, dass sein Unternehmen binnen drei Jahren an Amerika Anschluss fände (Taiichi Ohno, 1988 in Hopp, 1999). Offensichtlich erfüllte Toyota diesen Anspruch nicht, aber der entstandene Impetus würde die nächsten 50 Jahre nicht erlahmen.

Anders als in den USA, war der japanische Markt einfach nicht groß genug, um durch Skalenerträge (engl. Economies of Scale) wirtschaftlicher zu werden. Ohno folgerte also, dass durch die Eliminierung von Verschwendung (jap. Muda) Einsparungen erzielt werden können. Das Problem, das er versuchte anzugehen, war die Überproduktion (mehr zu produzieren, als man unmittelbar benötigt) und die Vorratshaltung (Lagerung). Seiner – heute weitgehend akzeptierten – Logik nach stellen diese beiden Faktoren Verschwendungen dar.

JIT wurde im Jahr 1973 (der Zeit des Öl-Schocks in Japan) erstmalig durch den anhaltenden Erfolg Toyotas auffällig.

Im Anwendungsbereich wird JIT unterschieden in:

– JIT-Produktion – umfasst den mit JIT gesteuerten Produktionsablauf

– JIT-Lieferung

– JIT-Distribution – Sicherstellen der Versorgung einer Vielzahl von Verbrauchern, die ihren Bedarf online bekannt geben

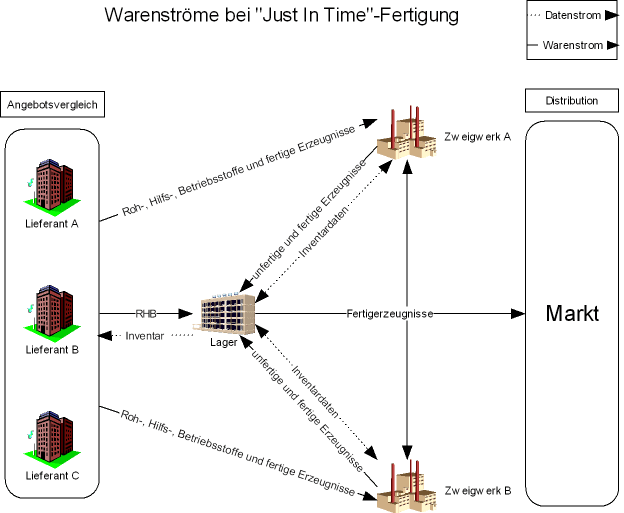

Funktionsprinzip: Warenströme im „Just In Time“-Verfahren

Güter oder Bauteile werden von den Zulieferbetrieben erst bei Bedarf – zeitlich möglichst genau berechnet – direkt ans Montageband geliefert. Dazu wird mit einem gewissen Vorlauf die benötigte Menge vom Fließband zurückgemeldet und bestellt. Der Zulieferer muss sich vertraglich verpflichten, innerhalb dieser Vorlaufzeit zu liefern. Am Produktionsort selbst wird also nur so viel Material gelagert, wie unbedingt nötig ist, um die Produktion gerade noch aufrecht zu halten. Dadurch entstehen beim Produzenten nur direkt am Band sehr kleine Lagermengen und es entfallen längere Lagerungszeiten.

Damit JIT funktionieren kann, muss der Lagerbestand jederzeit korrekt sein und online nachgeführt werden. Neben dem geplanten Bedarf muss im Rahmen der Verbrauchsermittlung auch die aktuelle Verbrauchsmenge korrekt erfasst werden. Diese kann z. B. wegen Ausschuss, Bruch, o. ä. vom Planbedarf abweichen.

Vereinfacht kann man JIT so beschreiben: Ein Produkt wird exakt zu dem Zeitpunkt fertiggestellt bzw. geliefert, zu dem es auch benötigt wird. Dazu sind die einzelnen Herstellungsschritte sowie der Transport zeitlich entsprechend einzuplanen.

Das JIT kann die Produktion jedoch auch erheblich beeinträchtigen. Einflussgrößen sind hier exogene Schocks oder Probleme des Zulieferbetriebs. So hatte der amerikanische Autohersteller GM einen Produktionsrückgang aufgrund des Konkurses des Autoteile-Zulieferbetriebs Delphi.

Einsatzvoraussetzungen

| Merkmal | Beschreibung | |

| Produktionsprogramm | Kontinuierlicher Bedarf (Sehr geringe Schwankungsbreite/ Exoten werden über Vorplanung gemäß JIT oder JIS eingesteuert) |

|

| Layout/Flächen | Sollte ausreichend Bereitstellflächen aufweisen/ Zu beachten: JIT oder JIS haben die geringsten Flächenverbräuche im Vergleich zur Lagerhaltung am Band |

|

| Prozess | Kurze Rüstzeiten, hohe Verfügbarkeit der Betriebsmittel | |

| Kapazität | Flexible Kapazitätsreserven | |

| Qualifikation | Prozessbegleitende Qualitätssicherung/ Wichtigste Voraussetzung ist eine 100%-Qualität, da fehlerhafte Teile mit sehr viel Aufwand wieder entfernt werden müssen und andernfalls die Einhaltung der Perlenkette nicht gewährleistet ist |

|

| Dispositionsverfahren | Je nach Teilespektrum a) JIT bzw. JIS: Plangesteuert, zentral b) Kanban: Verbrauchsgesteuert, dezentral |

|

| Lieferant | Nur Einbindung ausgewählter Zulieferer (Lieferausfall) |

Quelle: Wikipedia